Нормативные документы, ГОСТы

/

ГОСТ 24866-99 «Стеклопакеты клееные строительного назначения. Технические условия»

/

6. Методы контроля

6.1. Испытания стеклопакетов проводят при температуре воздуха (20±4) °С. Перед испытаниями стеклопакеты выдерживают при этой температуре не менее 4 ч, если нет других указаний. Наименьшее время между проведением испытаний и изготовлением стеклопакетов устанавливают в технологической документации в зависимости от применяемых материалов и технологий.

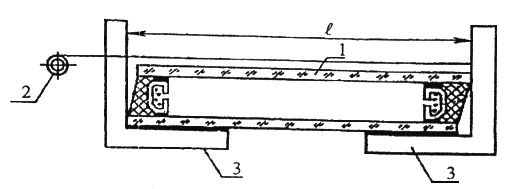

6.2. Высоту, ширину и длину диагоналей стеклопакетов измеряют металлической рулеткой по ГОСТ 7502 с ценой деления не более 1 мм с применением металлических угольников по ГОСТ 3749 в соответствии с рисунком 5.

Рисунок 5. «Измерение размеров стеклопакетов»

1 - стеклопакет; 2 - рулетка; 3 - угольник; l - контролируемый размер

Порядок контроля размеров стеклопакетов сложной конфигурации устанавливают в технологической документации.

Высоту и ширину измеряют параллельно кромкам стеклопакета между двумя точками, расположенными на расстоянии 50 мм от кромок, и по середине стеклопакета. Результаты каждого измерения должны находиться в пределах допускаемых отклонений.

6.3. Толщину стеклопакета измеряют в четырех точках в середине каждой стороны стеклопакета штангенциркулем по ГОСТ 166 с ценой деления не более 0,1 мм или микрометром по ГОСТ 6507 с ценой деления не более 0,01 мм.

Результат каждого измерения должен находиться в пределах допускаемых отклонений. За толщину стеклопакетов принимают среднеарифметическое значение результатов измерений.

6.4. Отклонение от плоскостности поверхности стеклопакета определяют в вертикальном положении стеклопакета (угол отклонения от вертикали не должен превышать 15°) наложением металлической линейки по ГОСТ 427 длиной не менее 0,7 ширины стеклопакета или строительного уровня по ГОСТ 9416 длиной не менее 1000 мм, в продольном и поперечном направлениях в центре стеклопакета. При проведении испытания стеклопакет не должен быть закреплен в строительной конструкции.

Расстояние от поверхности стеклопакета до линейки измеряют щупом по НД. Перед испытаниями стеклопакеты должны быть выдержаны не менее 12 ч.

6.5. Отклонение от прямолинейности кромок сторон стеклопакета определяют прикладыванием металлической линейки по ГОСТ 427 или строительного уровня по ГОСТ 9416 вдоль измеряемой кромки стороны стеклопакета и измерением максимального зазора между линейкой или уровнем и кромкой стеклопакета щупом по НД. Максимальный зазор (толщина щупа) должен находиться в поле допуска на размер.

6.6. Пороки внешнего вида стекла в стеклопакетах определяют по НД на соответствующий вид стекла.

Чистоту поверхностей стекол в стеклопакетах, шербление края стекла в стеклопакете, сколы, выступы края стекла, повреждение углов стекла контролируют визуально при освещенности не менее 300 лк с расстояния 0,6-0,8 м.

6.7. Оптические искажения стеклопакетов контролируют в соответствии с ГОСТ 111.

6.8. Глубину герметизирующего слоя стеклопакетов измеряют металлической линейкой по ГОСТ 427 или рулеткой по ГОСТ 7502 с ценой деления не более 1 мм.

Непрерывность герметизирующих слоев проверяют визуально при освещенности рабочего места не менее 300 лк.

6.9. Определение герметичности стеклопакетов

6.9.1. Сущность метода заключается в определении изменения размера прогиба нагружаемого стекла стеклопакета при изменении давления в его внутренней полости в случае негерметичности стеклопакета.

6.9.2. Отбор образцов

Испытания проводят на образцах стеклопакетов размером не менее 350х350 мм.

6.9.3. Аппаратура

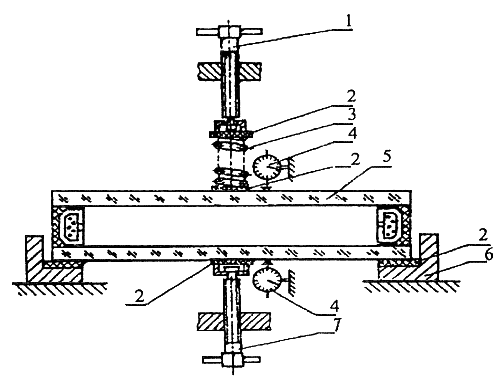

Стенд для проверки герметичности. Схема стенда приведена на рисунке 6.

Рисунок 6. «Схема стенда для проверки герметичности»

1 - верхний нагрузочный винт; 2 - прокладка; 3 - пружина; 4 - индикатор

часового типа; 5 - стеклопакет; 6 - раздвижные опоры; 7 - нижний нагрузочный

винт

Термометр стеклянный жидкостный по ГОСТ 28498.

Индикатор часового типа по ГОСТ 577.

6.9.4. Проведение испытания

Герметичность стеклопакетов контролируют не ранее чем через сутки после их изготовления. Перед испытанием стеклопакеты выдерживают в помещении для испытания не менее 24 ч. Во время испытания допускается изменение температуры в помещении не более чем на 1 °С.

Стеклопакет помещают на опоры 6 так, чтобы его геометрический центр (точка пересечения диагоналей) совпадал с осями нагрузочных винтов 1 и 7. Между пружиной 3 и стеклопакетом 5, а также между нагрузочным винтом 7 и стеклопакетом 5 помещают прокладки 2 (из органического стекла, текстолита и др.) диаметром (50±5) мм и толщиной 2-3 мм. Вращением шкалы верхнего индикатора 4 стрелку устанавливают на нулевое деление. При помощи нагрузочного винта 1 и пружины 3 нагружают верхнее стекло так, чтобы размер его прогиба, определенный по индикатору 4, соответствовал значению: L=0,002a , где a - длина меньшей стороны стеклопакета в миллиметрах.

Вращением шкалы нижнего индикатора 4 стрелку устанавливают на нулевое деление.

Нагрузочным винтом 7 нагружают нижнее стекло так, чтобы размер его прогиба соответствовал размеру прогиба верхнего стекла.

Стеклопакет выдерживают 3-4 мин для стабилизации показаний верхнего индикатора. Вновь устанавливают показания шкал верхнего и нижнего индикаторов на нулевое деление. Стеклопакет выдерживают под нагрузкой 15 мин и определяют показания верхнего индикатора.

Если стеклопакет герметичен, показание верхнего индикатора должно быть не более 0,02 мм.

При испытании двухкамерного стеклопакета определение герметичности каждой камеры проводят отдельно. При этом для испытания второй камеры стеклопакет переворачивают на опорах 6 на 180° вокруг продольной оси.

6.9.5. Оценка результата

Образцы считают выдержавшими испытание, если у всех образцов показание верхнего индикатора не превышало 0,02 мм.

6.9.6. Допускается проводить испытания на герметичность в соответствии с приложением В.

6.10. Определение точки росы

6.10.1. Сущность метода заключается в охлаждении участка стекла стеклопакета и последующей проверке появления конденсата (инея) на внутренней поверхности стекла на этом участке.

6.10.2. Отбор образцов

Испытания проводят на образцах стеклопакетов размером не менее 350х350 мм.

6.10.3. Аппаратура

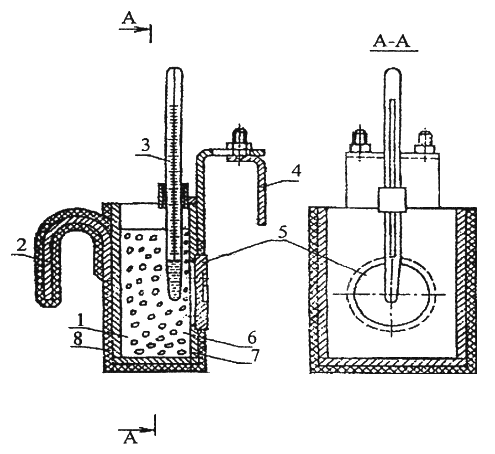

Прибор для контроля точки росы. Схема прибора в случае вертикального расположения стеклопакета при испытаниях приведена на рисунке 7.

Рисунок 7. «Схема прибора для контроля точки росы»

1 - ацетон или изопропиловый спирт; 2 - ручка; 3 - термометр; 4 - подвижная

пластина узла подвески; 5 - контактная латунная пластина; 6 - твердая двуокись

углерода; 7 - корпус медный; 8 - теплоизоляция

Термометр стеклянный по ГОСТ 28498 или другой прибор измерения температуры с соответствующей данному стандарту погрешностью измерения, при условии что выдерживает воздействие агрессивных сред (ацетон).

Двуокись углерода твердая по ГОСТ 12162 или сжиженный газ по НД.

Спирт изопропиловый по ГОСТ 9805.

Ацетон технический по ГОСТ 2768.

Секундомер.

Фонарь карманный или другой источник света напряжением не более 12 В.

Допускается определять точку росы используя микрохолодильник, обеспечивающий заданный температурный режим испытаний.

6.10.4. Проведение испытания

Точку росы внутри стеклопакета контролируют не ранее чем через сутки после его изготовления.

Стеклопакет располагают горизонтально или вертикально в зависимости от расположения контактной пластины в приборе.

Прибор заполняют ацетоном или изопропиловым спиртом с постепенным добавлением мелких кусочков твердой двуокиси углерода. Уровень ацетона или изопропилового спирта должен быть выше верха контактной пластины не менее чем на 30 мм.

Температуру смеси измеряют термометром, конец которого должен быть удален от контактной пластины прибора не более чем на 10 мм.

Температура смеси при испытании стеклопакетов должна быть минус (50±3) °С или минус (60±3) °С (морозостойкие стеклопакеты).

Ацетоном очищают стекла с обеих сторон в месте контроля на расстоянии не менее 100 мм от кромки стеклопакета. Очищенную поверхность стекла и контактную пластину смачивают тампоном, пропитанным ацетоном. Прижимают прибор пластиной к смоченному участку так, чтобы был обеспечен плотный контакт. Время контакта измерительного прибора со стеклопакетом в зависимости от толщины листов стекла в стеклопакете должно соответствовать времени, указанному в таблице 7a.

Таблица 7

| Толщина листа стекла, мм | Время контакта, мин |

|---|---|

| До 5 | 4 |

| Св. 5 до 10 | 6 |

| Св. 10 | 10 |

Во время контакта измерительного прибора со стеклопакетом указанную температуру жидкости в приборе поддерживают добавлением твердой двуокиси углерода или сжиженного газа.

По истечении указанного времени прибор снимают. Охлажденный участок протирают тампоном, смоченным ацетоном. Включают источник света и визуально проверяют наличие конденсата (инея) на внутренней поверхности охлажденного участка стекла.

В двухкамерных стеклопакетах точку росы измеряют на обеих сторонах поверхности стеклопакета.

При использовании микрохолодильника испытания проводят в соответствии с Инструкцией по эксплуатации микрохолодильника.

6.10.5. Оценка результата

Образцы считают выдержавшими испытание, если у всех образцов на поверхности охлаждаемого участка стекла внутри камеры не были обнаружены следы конденсата (инея).

6.11. Коэффициент направленного пропускания света измеряют по ГОСТ 26302 или определяют расчетом в зависимости от вида и толщины применяемых стекол по утвержденным методикам.

При определении коэффициента направленного пропускания света учитывают только светопрозрачную часть стеклопакета.

6.12. Приведенное сопротивление теплопередаче определяют по ГОСТ 26602.1.

6.13. Показатель звукоизоляции определяют по ГОСТ 26602.3.

6.14. Класс защиты определяют по действующей НД.

6.15. Долговечность стеклопакетов определяют в соответствии с методикой, утвержденной в установленном порядке, при этом отрицательная температура при проведении испытаний стеклопакетов морозостойкого исполнения - не выше минус 60 °С.

6.16. Определение объема заполнения камер газом

6.16.1. Сущность метода заключается в определении концентрации кислорода внутри стеклопакета.

6.16.2. Отбор образцов

Испытания проводят на готовых стеклопакетах не ранее чем через 24 ч после изготовления.

6.16.3. Аппаратура

Газоанализатор по НД, утвержденной в установленном порядке, с относительной погрешностью измерения содержания кислорода не более 1%.

6.16.4. Проведение испытания

Из стеклопакета, заполненного газом, в соответствии с инструкцией по эксплуатации газоанализатора отбирают пробу, которую помещают в газоанализатор, и определяют в ней содержание кислорода.

6.16.5. Оценка результата

Стеклопакеты считают прошедшими испытание, если содержание кислорода в пробе газа не превышает 2%.

6.16.6. Приведенный метод вводится в действие с 01.07.2002 г., до этого срока порядок определения газонаполнения устанавливают в технологической документации изготовителя.

6.17. Эффективность влагопоглотителя по методу максимальной влагоемкости определяют в соответствии с ГОСТ 3956.

6.18. Определение эффективности влагопоглотителя методом повышения температуры

6.18.1. Сущность метода заключается в определении величины повышения температуры влагопоглотителя при добавлении воды.

6.18.2. Аппаратура

Стакан стеклянный по ГОСТ 25336.

Весы лабораторные по ГОСТ 24104.

Вода дистиллированная по ГОСТ 6709.

Термометр стеклянный по ГОСТ 28498.

6.18.3. Проведение испытания

В стакане вместимостью 100 мл отмеряют 20(±1) мл дистиллированной воды с температурой 20-22 °С, измеряют температуру воды . Взвешивают второй стакан, всыпают в него 20(±1) г влагопоглотителя и измеряют его температуру. Разность между температурами воды и влагопоглотителя не должна превышать 2 °С. Пересыпают взвешенный влагопоглотитель в стакан с водой и плотно закрывают пробкой с установленным в ней термометром. При возрастании температуры записывают наивысшую отмеченную температуру .

6.18.4. Оценка результата

За результат испытания принимают разность между температурами и, которая должна быть не менее 20 °С для силикагелей и 35 °С для молекулярного сита.

6.19. Определение адгезионной способности герметика первого (внутреннего) герметизирующего слоя

6.19.1. Сущность метода заключается в контроле характера разрушения слоя нетвердеющего герметика, соединяющего стекло и дистанционную рамку.

6.19.2. Подготовка к испытанию

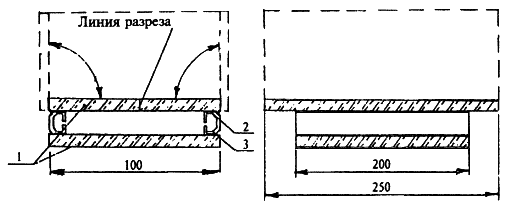

Испытания проводят на трех образцах, изготовленных в соответствии с рисунком 8, для чего берут пластины стекла размером 100х200 и 100х250 мм, два отрезка дистанционной рамки длиной 200 мм и герметик, применяемый для внутреннего слоя герметизации. Наносят герметик на отрезки рамки и склеивают образец, как показано на рисунке 8. Применяемые для изготовления образцов материалы и давление при склейке должны соответствовать принятой технологии производства стеклопакетов.

6.19.3. Проведение испытания

Разрезают стекло 100х250 мм посередине вдоль длинной стороны и переводят обе его части в положение 2 (рисунок 8).

Рисунок 8. «Испытание герметика первого герметизирующего

слоя»

1 - стекло; 2 - герметик первого слоя герметизации; 3 - дистанционная

рамка

6.19.4. Оценка результата

Образцы считают выдержавшими испытание, если характер разрушения герметика когезионный (не обнаружено отрыва герметика от стекла и дистанционной рамки, при этом допускается отрыв герметика на расстоянии не более 10 мм от торцевых краев рамки).

6.20. Определение адгезионной способности (прочности) герметика второго герметизирующего слоя

6.20.1. Сущность метода состоит в растяжении заданной нагрузкой двух склеенных герметиком пластинок стекла и определении характера и величины усилия при разрушении слоя герметика.

6.20.2. Подготовка к испытанию

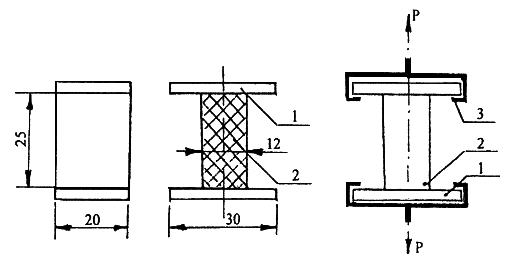

Испытания проводят на двух образцах стекла размером [(30х20)± 1] мм, не имеющих пороков внешнего вида и склеенных друг с другом шнуром герметика размером [(12х20х25)±1] мм. Форма образцов и схема испытания приведены на рисунке 9.

Рисунок 9. «Испытание герметика второго герметизирующего

слоя»

1 - стекло; 2 - герметик; 3 - захват разрывной машины или

приспособления

6.20.3. Аппаратура

Разрывная машина или приспособление, позволяющие создать напряжение на гранях образца 0,3-0,05 МПа в течение не менее 10 мин.

Часы с погрешностью не более 5 с в сутки.

6.20.4. Проведение испытания

Два листа стекла промывают и сушат в соответствии с технологическим регламентом на производство стеклопакетов, прикладывают к двум деревянным брускам, обернутым полиэтиленовой пленкой, и фиксируют лентой. Размеры брусков и расстояния между ними должны соответствовать размерам сечения шнура герметика. Зазор между стеклами заполняют герметиком. После затвердевания герметика (время отвердения принимают в соответствии с технологическим регламентом производства стеклопакетов) бруски удаляют, образец помещают в разрывную машину или приспособление. Прикладывают к образцу нагрузку, создающую в нем напряжение 0,3-0,05 МПа, и выдерживают при этой нагрузке в течение (10±0,1) мин.

6.20.5. Оценка результата

Образец считают выдержавшим испытание, если после испытания не произошел разрыв или отслоение герметика от стекла.